HACCP(ハサップ)とは|21年6月から完全義務化された衛生管理手法を解説

HACCP(ハサップ)とは、一言でいうと国際的な機関によって推奨されている食品衛生管理の手法です。

日本国内でも1990年代からHACCPの導入や推進が始まり、2018年に公布された食品衛生法改正によって、2020年6月から食品の製造、加工、貯蔵、販売などにかかわるすべて事業者がHACCPの考え方に沿って衛生管理を行うことの義務化が始まり、その後2021年6月には完全義務化しました。

このページでは、HACCPの詳細な内容を解説しながら、それを食品事業者が取り入れるための考え方や清掃方法など、ポイントについても紹介していきます。

HACCPとはそもそも何か

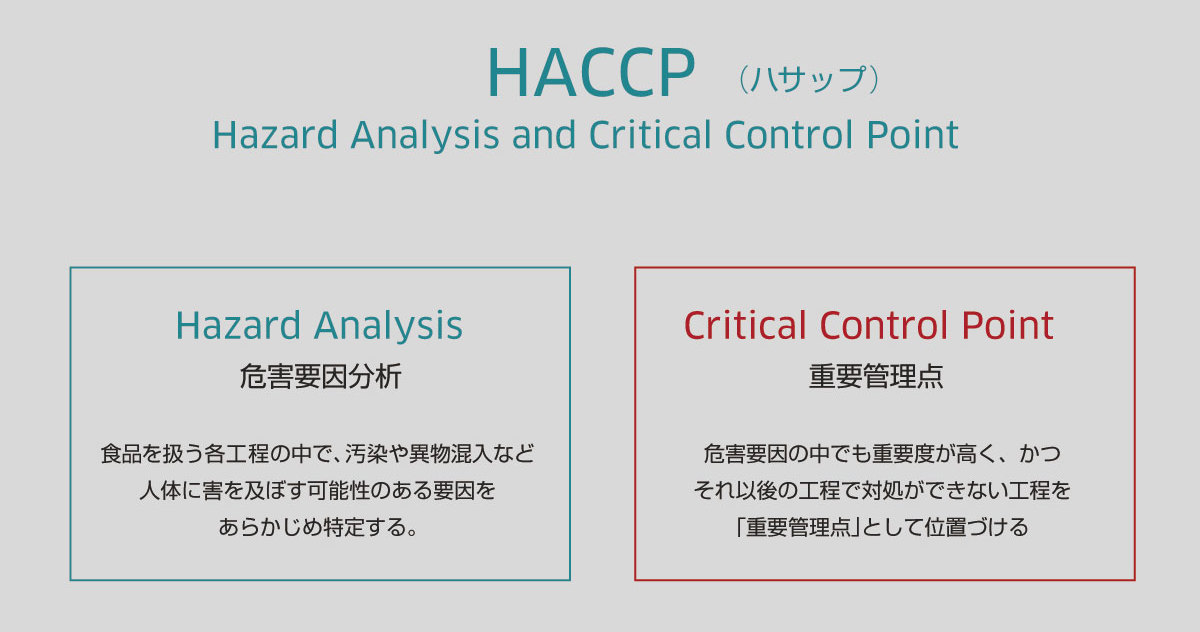

HACCPは、冒頭で書いたように国際的な食品衛生管理の基準ですが、略称ではない正式な用語としては「Hazard Analysis and Critical Control Point」といいます。

途中にandが入っているので、その前後で区切って日本語にすると、HACCPのHAは「危害要因分析」、CCPは「重要管理点」と訳されます。

HACCPとは、この「危害要因分析」(HA)と「重要管理点」(CCP)の2つの観点を軸にした衛生管理の手法だと言い換えることができます。このHAとCCPについて、もう少し具体的に解説します。

HA=危害要因分析について

HACCPは食品衛生に関する用語です。そのため、ここでいう「危害」とは食品やその原料、容器・包装などが人の健康に悪影響をもたらすことを意味しています。

たとえば除去しきれなかった有害な菌や化学物質、植物性・動物性自然毒、アレルゲンあるいは製造・貯蔵・輸送・販売のいずれかの段階で紛れ込んでしまった異物などが危害に該当します。

こうした危害を防ぐために、自社で行っている作業工程のうち、危害の発生する可能性がある部分を洗い出して事前に対策を考えることがHA=「危害要因分析」です。

CCP=重要管理点について

HAで洗い出した危害要因の数は、多くの場合は複数にのぼります。これらの危害要因は、それ以降の作業工程で対策ができるものと、そうでないものの2つに分けられます。

後者の「それ以降の作業工程で対策ができない危害要因」は、対策の重要度が高いため、HACCPではそれをCCP=「重要管理点」として位置づけています。

CCPは必ずしも1つではなく、複数ある場合も少なくありません。

従来の衛生管理方法との違い

HACCPはここまで紹介したように、作業工程でリスクが高い箇所それぞれで対策を打つ手法です。

一方で従来の衛生管理は、自社から製品を出荷する際の抜き取り検査を行うことが主流です。こうした管理・検査方法の場合、基本的には問題が起きてから対処することになるため、対応策を講じるまでに時間を要してしまったり、抜き取りから漏れた問題のある製品が出荷されてしまったりといった可能性があります。

繰り返しになりますが、HACCPは①事前にリスクが生じる工程を把握し(=HA)、②重要管理点(=CCP)での検査・管理を行うため、より緻密な衛生管理ができます。

HACCP導入による効果

現在はHACCPに沿った衛生管理が義務になっていますが、義務だから導入するということ以上に、事業者の目線でメリットがあります。

詳しくは次章「HACCPを導入するための考え方」で紹介しますが、HACCPによる衛生管理では決められたステップにもとづいて危害要因の分析をし、さらに社内で使うチェックシートや対策マニュアルなどを用意することがプロセスに含まれています。

そのため、衛生関連の事故を防止すると同時に、作業工程を効率化することや、製品の品質向上や廃棄率の減少などに役立つケースもあります。

また、特定の誰かではなく従業員全員で衛生管理を行うこともHACCPの原則に盛り込まれているので、組織としてのモチベーション向上にも寄与します。

HACCPを導入するための考え方

ここからは、HACCPをどのように導入するかを解説します。

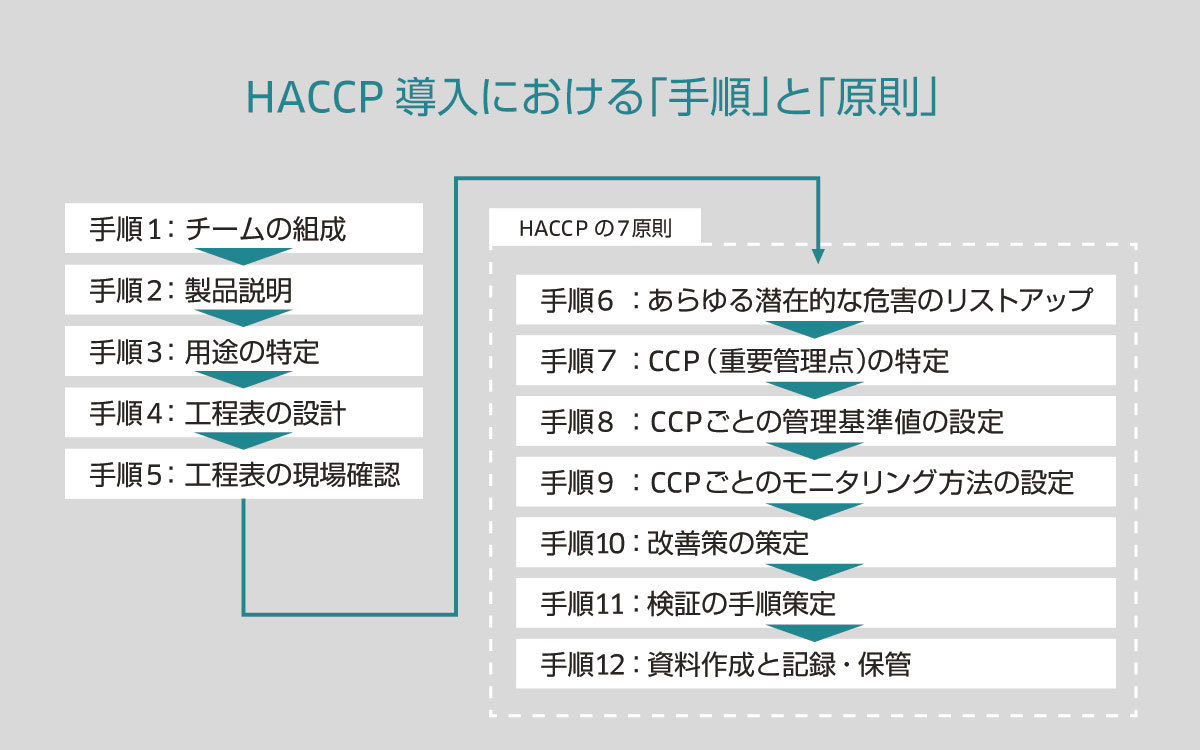

HACCPではあらかじめ「手順」と「原則」が定められています。それを順番にたどっていくことでHACCPに沿った衛生管理を導入することができます。

まずは、この手順と原則について解説します。

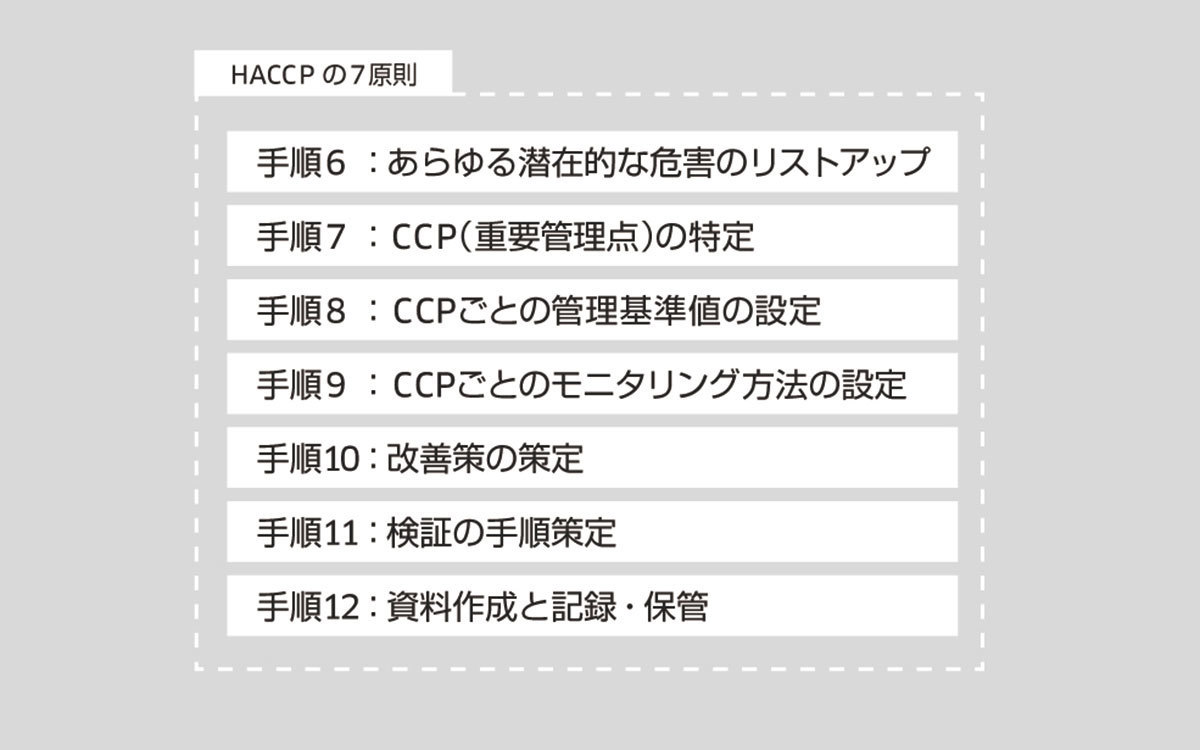

HACCP導入には12の「手順」があります。

このうち、最初の5つは導入のための準備段階にあたり、残りの7つが「原則」と呼ばれています。

HACCPは国際的に定められている基準のため、この12の手順の原文は英語で書かれています。そのため、参照する資料などによって訳語が異なっていますが、内容としては同じことを指しています。

HACCPの「5つの手順」:導入手順1~5に相当

ここからの手順は、HACCPにおける7つの原則とされている項目です。

手順1~5の準備段階を踏まえて、実際に危害要因を見つけたり、その対応策を考えたりしていくためのステップです。

HACCPの導入にあたり、まずは準備段階の手順1~5について解説します。

この段階で実際に危害要因を見つけたり、その対応策を考えたりしていきます。

手順1:チームの組成

前章でも少し触れたように、HACCPは属人的ではなく組織として衛生管理を行うことが前提になっています。

そのため、まずは自社の業務の中で食品に携わる部分がすべて把握できるよう、組織を横断したメンバーを集めます。

加えて、メンバーの中にHACCPに関する知識を持ったスタッフがいない場合には、参考書を用意して勉強会を行ったり、外部の専門家をチームに加えたりすることも良いでしょう。

ちなみに、HACCPには現場管理者向けの資格もいくつか存在します。代表的なものとしては、日本食品衛生協会のHACCP普及指導員や、日本要員認証協会のHACCPリーダーなどがあります。

手順2:製品説明

次に、自社で扱う製品(食品)について、改めて情報整理を行います。

業態によって扱う食品の種類や数が異なるので、整理すべき項目は一律ではありません。

例として飲食店や加工食品工場などの場合は、次のような項目が含まれていると良いでしょう。

- 品目

- アレルギー物質

- 原材料(添加物、水などの情報も含む)

- 製品規格

- 保存方法、賞味期限、提供温度

- 包装方法、盛り付け

特に扱う品数が多い場合、こうした項目をまとめて、「製品説明書」のような書類を用意しておくと管理がしやすくなります。

手順3:用途の特定

手順2製品説明と合わせて、食品が一般消費者向けなのかハイリスク者なのかを含めて、どのような人が・どのような方法で・どのような場所で利用あるいは消費するのかを明確に定義します。

このとき、業務用か一般用かなど、食品を手にする対象者もあわせてまとめておくと、あとの工程で危害要因を考える際に役立ちます。

手順4:工程表の設計

製品の詳細情報をまとめたら、その製造工程を表にします。

このとき、次のような点を意識するとHACCPに準じたリスク分析がしやすくなります。

- 原材料を納入・保管するところから、包装・出荷までの流れを考える

- 原材料が複数あり、保管や加工方法が異なる場合はそれぞれ分ける

- 保管や調理の工程では、温度やその期間(時間)も書いておく

- 作業はロボットによるものか人間によるものかなど、工程ごとに担当を書いておく

- 工程によって工場内での作業エリアや衛生基準が変わる場合は、分かるようにしておく

どのような表にすればいいか分からない場合は、冷凍食品製造や食肉処理、飲食店など、それぞれの業界団体がこの手順と原則を紹介した手引書を用意しているので参考にするとよいでしょう。

手順5:工程表の現場確認

工程表ができたら、実際の工場や厨房などで抜け漏れや補足すべき情報がないかをチェックします。

このとき、場合によっては機械の不具合や衛生管理者が想定していなかった作業の実情などが見えることもあります。単に工程表を仕上げるための確認ではなく、現場での作業があるべき姿になっているかどうかも合わせて確認することも重要です。

HACCPの「7つの原則」:導入手順6~12に相当

ここからの手順は、HACCPにおける7つの原則とされている項目です。

手順1~5の準備段階を踏まえて、実際に危害要因を見つけたり、その対応策を考えたりしていくためのステップです。

原則1(手順6):あらゆる潜在的な危害のリストアップ、重要な危害を発見するための危害分析、管理指標の検討

手順5で作成した工程表をもとにしながら、1つひとつの工程ごとに危害要因があるかどうかを考えていきます。このとき、工程ごとに考えるべき項目の例は次のとおりです。

- 考えられる危害要因

- その危害が起こる可能性は高いか

- その危害の重篤性・重要性は高いか

- 管理措置や予防措置は何か

- CCP(重要管理点)かどうか

- CCPと決定した場合、その理由

このうち、「5.CCP(重要管理点)かどうか」については、次の観点で判断します。

観点1:その工程で、危害要因を排除または低減できるか

→ 回答がYESの場合はCCPだと判断する。NOの場合は観点2へ。

観点2:その工程で対処をしなければ、危害が発生する水準に達してしまうか。なおかつその工程よりもあとに、危害要因の対処をする工程がない

→ 回答がどちらもYESの場合はCCPだと判断する。

たとえば、原材料を納入した際に、それが汚染されている場合を考えてみます。このときは「原材料の加工」の工程で洗浄、殺菌などを行うため、「原材料の納入」「原材料の保管」といった工程はCCPではないという判断になります。

原則2(手順7):CCP(重要管理点)の特定

原則1(手順6)で製造工程全体にひそむ危害要因を特定したら、その中からCCPである工程を確認します。

前章でも少し触れたように、CCPは必ずしも1つだけではなく、複数ある場合も珍しくありません。また、CCPが複数あるからこそ、手順1でも紹介したように危害要因に対して組織として対応していくことが重要です。

原則3(手順8):CCPごとの管理基準値の設定

製造工程の中のCCPを特定したら、それぞれのCCPにおける「管理基準値」を定めます。ここで定めた基準値内であれば安全というラインを設定し、次の手順でモニタリング方法を設定します。

たとえば加熱工程であれば「加熱時の温度」や「加熱時間」など、具体的な数字で基準値を設けることが重要です。

原則3(手順8):CCPごとの管理基準値の設定

製造工程の中のCCPを特定したら、それぞれのCCPにおける「管理基準値」を定めます。ここで定めた基準値内であれば安全というラインを設定し、次の手順でモニタリング方法を設定します。

たとえば加熱工程であれば「加熱時の温度」や「加熱時間」など、具体的な数字で基準値を設けることが重要です。

原則4(手順9):CCPごとのモニタリング方法の設定

原則3(手順9)で設定した管理基準値をどのようにモニタリングするか決定します。加熱工程であれば温度計とタイマーを用いるなど、見るべき数値が決まれば、この手順はおのずと決まってくるはずです。

原則5(手順10):改善策の策定

次に、万一基準値を超えてしまった場合の対処の仕方について事前に考えておきます。

このとき重要なのが、問題のある製品を廃棄するなどの対応だけでなく、「記録」や「原因特定」の方法についても考えておくことです。

これによって、同じミスが起きづらくなり、結果として廃棄率の減少や品質向上にも繋がります。

原則6(手順11): 検証の手順策定

手順1~10までで決めた内容のことを、「HACCPプラン」と呼びます。このHACCPプランは、基本的にはうまく機能するはずですが、このプランが正常かどうかを定期的にチェックすることもポイントの1つです。

たとえば、管理基準値の計測に使っている器具が故障していた場合、HACCPプラン自体には問題がなくても危害が発生する可能性が高まります。

それを防ぐために、たとえば計測器具の点検やスタッフの研修を定期的に行うなど、プランが正常に回るようにするための検証方法について考えておきましょう。

原則7(手順12):資料作成と記録・保管

最後に、これまでまとめた内容を記録・保管するためのルールを設けておきます。

記録する内容は、原則2(手順7)で定めたCCPがきちんとコントロールできているかどうかが分かるようになっているとよいでしょう。

たとえば加熱工程であれば次のような項目を記入できるフォーマットを用意しておくことで、現場での記録作業がスムーズになります。

- 日付と時刻

- 作業者名

- 製品名(複数の製品がある場合)

- 製品や水、油などの温度

- 加熱時間

問題が発生しないうちは、こうした記録作業や、文書の保管の意味を感じづらいかもしれません。しかし、万が一のことが起こった際には、こうした記録が危害要因を減らすための重要なデータになります。

そのため、保管の仕方も含めてルールをつくっておくことがHACCPプランを正しく機能させるためのポイントです。

HACCPに準拠した衛生管理を実行するために

前章ではHACCPプランを策定する方法を解説しました。ここからは、現場での衛生管理をより的確に行うためのポイントについて紹介していきます。

工場、厨房、貯蔵庫、店舗など、食品を扱う場所では、CCPの管理だけでは不十分な面もあります。そこで重要なのが、「一般衛生管理」と呼ばれる考え方です。

一般衛生管理とは、先ほど挙げた食品を扱う施設内の床や壁、あるいはトイレといった設備の衛生管理を行うことです。

また施設・設備以外にも、一般衛生管理では次のような項目で管理基準を設定していきます。

- 食品を扱う設備の管理

- 虫やネズミなどの対策

- ゴミや排水の取り扱い

- 食品の取り扱い

各項目での詳しい管理基準については、厚生労働省や各業界団体などからガイドラインが出されています。それらを参考にして、自社での一般衛生管理について考えていくと良いでしょう。

たとえば厚生労働省によるガイドラインを見ると、「施設の衛生管理」においては、定期的に清掃や、施設内の換気・採光を十分に行うこと、内壁・天井・床を常に清潔に保つことなどが明記されています。

一般衛生管理におすすめのケルヒャー製品

ケルヒャーの業務用清掃機器は、一般衛生管理を的確に行うためのツールとして、食品製造業だけでなく多くの製造現場で使用されています。

ここからは一般衛生管理におすすめの機器をご紹介します。

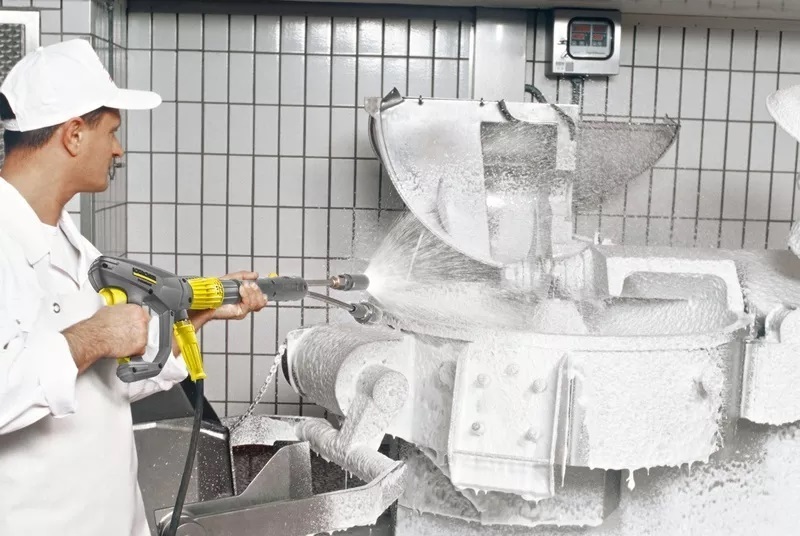

食品加工現場の大きな悩み、”油汚れ”には高圧洗浄機

食品製造の現場で発生する油汚れには、高圧洗浄機での洗浄が効果的です。

油は比較的落ちづらい汚れのため、手作業では清掃の負荷が高くなることや、洗剤を大量に使用することによるコスト増などの課題も起きがちです。

しかし、高圧洗浄機、特に温水が吐出できる温水高圧洗浄機を使用すると、短時間で油汚れを効率よく落とすことができます。

また、高圧洗浄機にアクセサリーを組み合わせると様々な汚れに対処することができます。

洗剤が使えない場所にはスチームクリーナー

ケルヒャーのスチームクリーナーは、ボイラー加熱温度 145℃、スチーム吐出圧力 0.4MPa、吐出温度約 100℃ の強力なスチームで洗剤を使わずに細菌を 99.999% まで除去できます。

厨房内では洗剤を使用することが憚れる場所や機器もありますが、そうした場所の清掃にはスチームクリーナーがお勧めです。

※スチームクリーナー SG 4/4(フロアノズルで薄板へ30cm/sec通過、スチーム圧最大、水量を最小)細菌テスト: 清涼飲料水などの汚染状況基準などに用いられる細菌を使用。第三者調査機関のテスト結果

厨房エリアの凹凸のある床には床洗浄機

厨房エリアの床では、衛生面以外にも労働災害を防ぐなどの非常に高いレベルの安全性が求められます。例えば通常の床の滑り止め抵抗値がR9を示す場合、厨房エリアの床であればR11からR13の値でなければなりません。

そのため床のタイルは、水で滑らないように凹凸などの目地がつけられていることが多いのですが、付着した油分や食品の残留物が、目地の溝に詰まってしまい滑りやすくなってしまうことがあります。

こうした凹凸のある床の洗浄にお勧めしたいのが床洗浄機です。床洗浄機とは、洗剤塗布、ブラッシング、汚水回収という清掃工程を全て一台で行える清掃機器です。

ケルヒャーの床洗浄機にはブラシが横回転するディスクブラシタイプと縦回転するローラーブラシタイプがありますが、凹凸のある床の洗浄にはブラシが縦回転し溝の汚れを掻き出せるローラーブラシタイプが有効です。

関連ページ:ブラシから考える、床洗浄

HACCP認証制度

HACCPには認証制度があります。地方自治体、業界団体、民間企業などが実施していますが、それぞれ審査基準や対象としている範囲が異なります。自社が扱う製品や状況に合わせて、適切な認証制度の活用を検討してください。

認証は上述の通り数多くの機関で行っていますが、一例として民間機関ではこのような認証団体があります。

地方自治体や業界団体については、工場や店舗などの所在地や業界によって適した団体が変わるので、まずはインターネットで検索してみると良いでしょう。

まとめ

この記事ではHACCPの定義と、導入のための具体的な考え方について紹介しました。

また、HACCPとは食品を取り扱う各種の事業者が、できる限り危害要因を抑えることを目的とした手法であるため、製造工程が衛生的で管理が行き届いた状態にするためには、一般衛生管理についての理解と実践も重要になります。

HACCPが完全義務化された今こそ、改めて自社の衛生管理について見直してみてはいかがでしょうか。また、HACCPに沿った衛生管理が導入できていない場合は、この記事で紹介した考え方を取り入れることから始めてみてください。

-監修-

中山博友(総合衛生管理HACCP認証協会 会長)

農林水産省、厚生労働省でHACCP、職の安心安全などを全国講演。無添加、進行低温調理で計画生産できる新調理HACCPセミナーを各地で開催。全国にHACCP向上建築指導、HACCP認証指導を行っている。

200社以上のHACCP指導をはじめ、惣菜給食業、食肉製品製造業、レストラン飲食店、貸製造業への指導実績多数。

-参考情報-

食品製造におけるHACCP導入のための手引書 [大量調理施設における食品の調理編]|厚生労働省(PDF)

食品製造におけるHACCP導入のための手引書 [食肉製品編]|厚生労働省(PDF)

食品等事業者が実施すべき管理運営基準に関する指針(ガイドライン)について|厚生労働省(PDF)

HACCPと合わせた一般衛生管理に役立つ清掃機器のラインナップはこちら

水に圧力をかけて勢い良く吹き付けこびりついた汚れを落とします。冷水・温水・エンジンと様々なラインナップがあります。またアクセサリーを使用することで、より簡単、より効果的な洗浄がおこなえます。

洗剤を使わず約100℃の高温スチームで汚れを浮かせて落とします。水だけで細菌を99.999%まで除菌するので衛生管理に有効です。

*第3者機関の検査結果

洗浄剤を噴射し、ブラシで強力洗浄、そして汚水回収と1台3役をこなします。分かりやすい操作性で、作業者を選びません。

表面、床、機械を効果的な洗浄できます。 アルカリ性、酸性、泡立つタイプ、泡立たないタイプなど様々な種類があります。

衛生管理関連のおすすめコンテンツ