PULIZIA dei singoli pezzi NELLE OFFICINE AUTO

La pulizia delle parti contaminate da olio, grasso o polvere stradale è una parte indispensabile delle riparazioni nelle officine automobilistiche. Facilita il lavoro, aumenta il livello di sicurezza sul lavoro e migliora significativamente la qualità delle riparazioni di motori, cambi e telai. Esistono tre opzioni per la pulizia professionale dei pezzi: idropulitrici ad alta pressione, sabbiatrici a ghiaccio secco e sistemi di lavaggio dei pezzi. Ciò significa che c'è sempre la soluzione giusta per ogni problema di pulizia in officina.

Pulizia con idropulitrice

Le idropulitrici sono particolarmente adatte per la pulizia di parti di veicoli e motori come testate, cambi, assali e ruote. Sono sempre una buona opzione se è già stata allestita una stazione di lavaggio e sono stati ottenuti tutti i permessi di gestione delle acque e di costruzione per il suo funzionamento.

Di solito, solo il personale addestrato dell'azienda automobilistica lavora nelle aree di lavaggio utilizzate per il lavaggio dei componenti automobilistici. In questo modo si riduce notevolmente il rischio di incidenti e si possono utilizzare anche le idropulitrici ad acqua calda. Rispetto alle macchine ad acqua fredda, sono in grado di sciogliere lo sporco grasso o oleoso molto più velocemente. Questo riduce anche in modo significativo il consumo di prodotti chimici di lavaggio, diminuendo i costi di manutenzione.

Idropulitrici stazionarie

Anche se l'area di lavaggio viene utilizzata solo da personale addestrato, la tecnologia di lavaggio deve essere progettata in modo da essere facilmente comprensibile, per escludere la possibilità di errori operativi. Un'idropulitrice fissa è la scelta più appropriata in questo caso, soprattutto se è disponibile lo spazio necessario. La sua tecnologia può essere conservata in un locale tecnologico non accessibile a tutti. Utilizzando il terminale di controllo separato nella zona di lavaggio, è possibile attivare facilmente vari programmi preimpostati per il lavaggio delle parti dell'auto, senza il rischio di incidenti sul lavoro. A seconda dell'attrezzatura, è possibile utilizzare più lance a spruzzo insieme a idropulitrici fisse, in modo che diversi dipendenti possano lavare i pezzi contemporaneamente. In particolare, nei casi di elevata produttività dell'officina, ciò consente di evitare i colli di bottiglia. Le idropulitrici fisse sono consigliate anche quando l'area di lavaggio è in funzione per diverse ore al giorno, grazie ai loro tempi di allestimento più brevi.

Idropulitrici mobili

Le officine più piccole possono passare alle idropulitrici mobili ad acqua calda per il lavaggio delle parti del veicolo. Il loro vantaggio è che occupano poco spazio, in quanto non è necessaria una sala tecnica speciale. Tuttavia, le macchine mobili comportano sempre tempi di allestimento più lunghi. Inoltre, c'è un certo rischio di incidenti causati da linee elettriche e tubi dell'acqua e dell'alta pressione in giro.

Olio, gas o energia elettrica?

Quando si sceglie la tecnologia di pulizia appropriata, ci si chiede se l'idropulitrice debba essere dotata di un bruciatore a olio o a gas o di uno scaldacqua elettrico. Per rispondere a questa domanda, è necessario considerare l'infrastruttura dell'officina - l'alimentazione elettrica, a gas o a olio - e la sua efficienza. Se si utilizza il gas o il gasolio per riscaldare l'acqua, per le macchine fisse deve essere disponibile un collegamento a una canna fumaria.

Ampia gamma di accessori

La scelta degli accessori dipende dall'uso previsto e dal risultato di lavaggio desiderato. Le lance a schiuma, le spazzole di lavaggio rotanti, le lance corte o gli accessori a spruzzo con diversi angoli di spruzzo sono ideali per la pulizia delle parti del veicolo. Idealmente, la pressione e la temperatura dell'acqua possono essere regolate direttamente sulla lancia o sull'idropulitrice in base al tipo di sporco, in modo che lo sporco oleoso o grasso possa essere rimosso più facilmente aumentando la temperatura dell'acqua di lavaggio.

Dove necessario: detergenti

In caso di sporco molto ostinato, si utilizzano anche prodotti chimici per il lavaggio. I detergenti alcalini forti sono particolarmente indicati per lo sporco ostinato, oleoso e grasso. I detergenti acidi sono utilizzati per lo sporco minerale, come calce o malta.

I prodotti chimici di lavaggio non devono in alcun modo influire sul funzionamento del liquido leggero o del separatore a coalescenza.

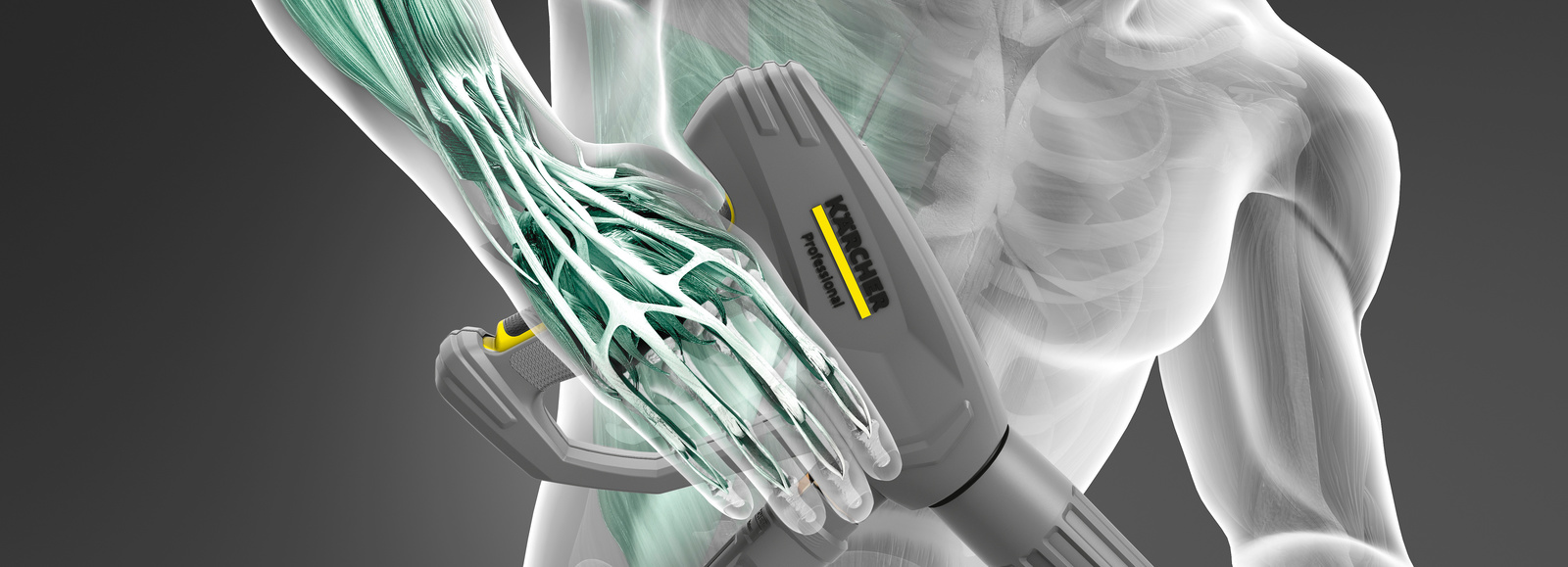

Ergonomia nella pulizia dei pezzi

Indipendentemente dal fatto che per il lavaggio dei pezzi si utilizzi un'idropulitrice fissa o mobile, è necessario prestare attenzione all'ergonomia degli strumenti e degli accessori. In questo modo è possibile prevenire in modo affidabile le lesioni fisiche causate da uno sforzo eccessivo e continuo. Si evitano anche i sintomi di affaticamento, che aumentano la probabilità di errori e quindi di lesioni.

Per la scelta della pistola ad alta pressione si devono quindi privilegiare i modelli ergonomici, ad esempio quelli che sfruttano la forza di rinculo del getto ad alta pressione per ridurre al minimo la forza di tenuta necessaria per il grilletto e allo stesso tempo quella dell'interruttore a uomo morto. Molto utili sono anche gli avvolgitubo automatici, che eliminano il rotolamento del tubo verso l'interno e verso l'esterno. Inoltre, riducono notevolmente il rischio di inciampo e consentono di lavorare in modo efficiente. Gli avvolgitubo, in particolare se dotati di attacchi rapidi per il cambio delle lance, riducono notevolmente il tempo necessario per l'aggancio e lo sgancio.

Anche il "cavalletto di lavaggio" rappresenta un notevole risparmio di manodopera per il lavaggio dei pezzi. I pezzi possono essere fissati su di esso in modo che non si spostino durante il lavaggio ad alta pressione. Un buon supporto di lavaggio è anche regolabile in altezza. Ciò significa che possono essere regolati individualmente all'altezza di lavoro ideale. Anche i "bracci a soffitto" contribuiscono a rendere il lavoro più facile e sicuro, soprattutto se montati sopra un supporto di lavaggio. Essi guidano il tubo intorno all'oggetto da lavare da un punto centrale in alto, eliminando la necessità di tirare o trasportare tubi pesanti.

Pulizia con ghiaccio secco

La sabbiatura con ghiaccio secco è un efficace processo di nebulizzazione di particelle che può essere utilizzato per rimuovere delicatamente lo sporco ostinato da una serie di materiali. Negli ultimi anni la pulizia con ghiaccio secco ha dimostrato la sua validità su componenti complessi e delicati, soprattutto nelle officine automobilistiche e nei negozi di ricondizionamento. Di conseguenza, questo metodo viene utilizzato sempre più spesso, dalla pulizia della tappezzeria delle auto alla pulizia dei vani motore e ai lavori di restauro delle auto d'epoca. Il vantaggio principale di questa tecnologia è che pulisce senza lasciare residui, come acqua di scarico, sostanze chimiche o residui di agenti spray.

Come funziona?

La pulizia con ghiaccio secco è paragonabile ai metodi di sabbiatura convenzionali, ma è molto più delicata. I pellet di ghiaccio secco, di dimensioni comprese tra 1 e 4 millimetri, sono conservati in un contenitore di stoccaggio all'interno della sabbiatrice a ghiaccio secco. Durante la sabbiatura vengono poi trasferiti, con l'ausilio di un'unità di dosaggio, alla pistola a spruzzo e all'ugello, dove vengono accelerati con aria compressa fino a una velocità massima di 150 m/s. La velocità di rilascio può essere controllata utilizzando la pressione dell'aria compressa, che può essere impostata tra 0,7 e 10 bar, e utilizzando ugelli intercambiabili ad alte prestazioni sulla pistola a getto. Quando i pellet di ghiaccio secco colpiscono la superficie da pulire, lo sporco si contrae a causa dell'estremo superraffreddamento (-79 °C) e diventa fragile. Questo crea uno stress termico e lo sporco o i rivestimenti si staccano dalla superficie. Questo viene poi rimosso in modo abrasivo dai pellet che successivamente impattano sulla superficie. Durante questo processo, la CO2 passa improvvisamente allo stato gassoso e aumenta di volume di un fattore 400 - un processo noto come sublimazione. In questo modo si strappa anche lo sporco o i rivestimenti dalla superficie. Dopo la pulizia, solo lo sporco rimosso rimane in forma secca. Può essere facilmente spazzato e smaltito attraverso lo smaltimento dei rifiuti (pericolosi).

Varie opzioni per la sabbiatura con ghiaccio secco

Poiché durante la sabbiatura con ghiaccio secco non si bagna nulla, non è più necessario rimuovere o proteggere separatamente componenti come le parti del motore o i componenti elettrici. Ciò consente di risparmiare tempo e denaro. Se utilizzata correttamente, non danneggia le superfici come talvolta accade con altri metodi di sabbiatura. Questo elimina completamente la necessità di un costoso post-trattamento della superficie, come spesso è necessario con la sabbiatura. Se usata correttamente, la sabbiatura con ghiaccio secco previene anche la distorsione termica, poiché la superficie viene raffreddata solo a 5 °C e non supera mai i 20 °C. La sabbiatura con ghiaccio secco offre una soluzione anche per compiti che prima erano impossibili o potevano essere svolti solo con grande dispendio di tempo, come la rimozione di residui di gomme da masticare o di macchie di grasso. Per la cura dei veicoli, consente di pulire in modo impeccabile cruscotti, tappeti, pannelli e interni del motore.

Organizzazione rigida

Per quanto questo metodo sia facile da usare, durante la sabbiatura con ghiaccio secco è necessario prestare la massima attenzione affinché i pellet di ghiaccio secco siano freschi. In caso contrario, le prestazioni di pulizia si riducono notevolmente e i pellet sublimano in gas. Anche se conservati in apposite scatole refrigerate, possono essere conservati solo per pochi giorni. Per questo motivo, i pellet di ghiaccio secco prodotti in grandi presse idrauliche, note come pellettizzatrici, per il consumo immediato dovrebbero essere utilizzati subito dopo la consegna. L'organizzazione del lavoro in officina deve quindi essere coordinata con questa esigenza, se si vuole evitare ritardi o perdite di qualità durante la pulizia dei pezzi.

Nuove soluzioni

Tuttavia, esiste già un miscelatore di ghiaccio secco che è in grado di produrre da solo il ghiaccio secco nella quantità necessaria per la pulizia. In termini di logistica, sono necessari solo due elementi: CO2 liquida come materia prima - che può essere conservata in una bottiglia sulla macchina senza alcuna perdita - e un'alimentazione di aria compressa con un potente compressore. Questa macchina è quindi ideale per l'utilizzo in officine automobilistiche di qualsiasi dimensione.

Formazione

Sebbene l'uso del ghiaccio secco sia molto semplice e possa essere appreso rapidamente durante i corsi di formazione per gli utenti, il metodo comporta alcuni rischi per la salute che è importante evitare. In primo luogo, l'utente deve indossare una tuta protettiva chiusa e un casco con visiera per essere protetto dalle particelle di sporco che volano; in secondo luogo, è molto importante la protezione dell'udito. I flussi d'aria altamente compressi, combinati con la sublimazione della CO2, generano un livello di rumore molto elevato durante l'uso. Per questo motivo, la sabbiatura con ghiaccio secco non dovrebbe essere eseguita all'aperto, in quanto gli edifici vicini sarebbero esposti a un notevole inquinamento acustico. Idealmente, la sabbiatura con ghiaccio secco viene effettuata in sale appositamente insonorizzate e ventilate.

Salvaguardia dell'ambiente

Il costo aggiuntivo della sabbiatura con ghiaccio secco può essere conveniente per le officine che devono pagare tasse elevate per le acque reflue. Poiché non viene prodotta quasi nessuna acqua di scarico, i costi di manutenzione dei separatori di olio e dei separatori a coalescenza possono essere notevolmente ridotti. In definitiva, la sabbiatura con ghiaccio secco danneggia l'ambiente in misura nettamente inferiore rispetto ad altri metodi. Anche la CO2 necessaria per la sabbiatura è un prodotto di scarto dell'industria chimica o delle centrali elettriche e non deve essere prodotta appositamente per la sabbiatura a ghiaccio secco.

Ghiaccio secco

La sabbiatura con ghiaccio secco è un processo di polverizzazione efficace per rimuovere lo sporco ostinato da una serie di materiali di supporto. La pulizia con ghiaccio secco ha dimostrato la sua validità anche nelle officine automobilistiche o nelle officine di ricondizionamento, soprattutto su superfici complesse e delicate, dalla pulizia della tappezzeria delle auto alla pulizia dei vani motore e ai lavori di restauro delle auto d'epoca. Il vantaggio principale di questa tecnologia è che pulisce senza lasciare residui, come acqua di scarico, sostanze chimiche o residui di agenti spray.

Sistemi di lavaggio e lava pezzi

Oltre alle idropulitrici e alla sabbiatura a ghiaccio secco, anche i sistemi di lavaggio e i lava pezzo si sono dimostrati utili nelle officine automobilistiche per la pulizia di parti di motori, cambi e trasmissioni. Per queste macchine, i pulitori manuali si distinguono dai sistemi di lavaggio automatico.

Lavaggio manuale dei pezzi

Le macchine manuali sono costituite da vasche di lavaggio che utilizzano detergenti in un circuito chiuso. Dopo l'accensione della macchina, il detergente viene pompato da una pompa elettrica attraverso una spazzola di lavaggio collegata a un tubo flessibile, consentendo all'utente di pulire facilmente le parti sporche e oleose del motore e della trasmissione. La parte sporca viene quindi pulita manualmente con la spazzola di lavaggio riempita di liquido. Il liquido viene quindi scaricato dalla vasca di lavaggio in un filtro, prima di essere nuovamente pompato attraverso la spazzola di lavaggio. Una volta pulito, il pezzo può essere lasciato nella vasca di lavaggio per alcuni minuti per asciugarsi. È quindi pronto per l'installazione immediata.

Questo sistema ha il vantaggio di far perdere pochissimo detergente. Si prevedono solo perdite per evaporazione, che possono essere facilmente compensate rabboccando di tanto in tanto il detergente. La pulizia può essere effettuata anche in base alle esigenze. È persino possibile lavare le parti più piccole utilizzando speciali cestelli di lavaggio e piccole spazzole angolate. A questo scopo, alcune macchine sono persino dotate di una "funzione rubinetto", in cui il liquido di lavaggio esce da un rubinetto regolabile anziché dalla spazzola di lavaggio. In questo modo è possibile pulire facilmente anche le parti più piccole dell'auto.

Detergenti

Il detergente deve essere cambiato regolarmente, a seconda della frequenza di lavaggio. Si tratta di un'operazione costosa e dispendiosa in termini di tempo, poiché è necessario smaltire fino a 100 litri di detergente. Nei moderni sistemi di lavaggio dei pezzi, il detergente viene purificato biologicamente durante la notte nel serbatoio di stoccaggio. In questo processo, il detergente contaminato viene fatto passare attraverso un vello inoculato con batteri speciali sotto la vasca di lavaggio. I batteri si staccano dal vello e utilizzano gli enzimi per scomporre gli oli e i grassi presenti nel detergente. Dopo circa 12 ore, il detergente è completamente rigenerato. La rigenerazione è ulteriormente accelerata da un sistema di riscaldamento controllato automaticamente nella vasca. Questo ha un effetto aggiuntivo: il detergente caldo scioglie più rapidamente oli, grassi e cere dalle parti sporche dell'auto.

I banchi di lavaggio manuali con ciclo di pulizia biologico sono perfetti per le piccole officine che devono lavare i pezzi occasionalmente. Poiché le macchine sono dotate di ruote, possono essere utilizzate ovunque sia necessario il lavaggio in officina. Soprattutto, queste macchine sono caratterizzate da bassi costi di manutenzione.

Lavaggio automatico dei pezzi

Nelle grandi officine automobilistiche con un elevato flusso di riparazioni, la pulizia dei pezzi deve essere rapida ed efficiente. I sistemi di lavaggio automatico dei pezzi aiutano a raggiungere la produttività richiesta durante le riparazioni. Come nel caso del lavaggio manuale, i pezzi da pulire vengono prima collocati in un cesto di lavaggio. La vasca di lavaggio viene quindi chiusa ermeticamente con il coperchio e il processo di pulizia può essere avviato. Come in una lavastoviglie, i pezzi vengono lavati utilizzando ugelli rotanti ad alta pressione e detergenti speciali. In alcune macchine, il cestello di lavaggio ruota su ugelli fissi. A seconda del tipo e delle dimensioni del sistema di lavaggio dei pezzi, è possibile regolare la temperatura, la pressione degli ugelli e la durata del processo di lavaggio tramite programmi di lavaggio. Nel caso di sporco molto ostinato, si utilizzano anche speciali prodotti chimici di lavaggio in combinazione con temperature molto elevate, fino a 80 °C. Esistono detergenti universali o speciali per tutti i tipi di sporco. Il loro uso e la loro regolazione devono essere il più semplice possibile attraverso il sistema di lavaggio dei pezzi, per evitare dosaggi errati o eccessivi.

Vantaggi dei lava pezzi automatici:

I grandi impianti di lavaggio dei pezzi per autoveicoli sono in grado di lavare ben oltre 100 chilogrammi di pezzi in un solo ciclo di lavaggio, mentre il basso bordo di carico lo rende anche salutare per i dipendenti. Il lavaggio automatico dei pezzi è quindi molto efficiente. È particolarmente conveniente per le aziende che devono lavare diverse centinaia di chilogrammi di parti di veicoli al giorno. In particolare, lo smaltimento regolare del detergente e la manutenzione del sistema di lavaggio dei pezzi, come la sostituzione dei filtri e la pulizia del serbatoio, sono punti da considerare per quanto riguarda l'ammortamento. Per prolungare la durata del detergente, alcune macchine per il lavaggio dei pezzi possono essere dotate di uno "skimmer". Lo skimmer trasporta l'olio che galleggia sul detergente nella vaschetta di raccolta dell'olio. L'olio così separato può essere smaltito in quantità molto minori.

Pulizia dei pezzi con gli ultrasuoni

La pulizia a ultrasuoni è un metodo particolarmente ecologico per il lavaggio dei pezzi. In questo processo, i pezzi sporchi vengono immessi in un detergente delicato e caldo ed esposti a ultrasuoni ad alta frequenza. Questo crea miliardi di bolle di cavitazione nel liquido, che implodono e strappano lo sporco dalla superficie dei pezzi. Questa operazione viene generalmente eseguita senza l'uso di sostanze chimiche aggressive o di additivi meccanici. Anche lo sporco radicato su piccole superfici porose può essere rimosso dalla superficie in questo modo. Tuttavia, questo metodo non funziona completamente senza prodotti chimici. Per accelerare il potere pulente, alcuni produttori di unità offrono speciali agenti di risciacquo. In combinazione con un sistema di riscaldamento per il bagno a ultrasuoni, questo riduce significativamente il tempo di lavaggio. Questo può essere molto importante, soprattutto per le officine con un elevato numero di riparazioni.

I grandi bagni di lavaggio a ultrasuoni sono in grado di pulire parti di motore e ruote complete. Per questo, queste macchine hanno diverse centinaia di litri di capacità di lavaggio. Per le macchine di grandi dimensioni, i pezzi vengono spesso caricati per mezzo di un dispositivo di sollevamento idraulico. Questo dispositivo abbassa il cestello contenente i pezzi nel bagno a ultrasuoni e lo solleva nuovamente dopo il lavaggio. L'acqua di lavaggio può essere utilizzata per circa 400 lavaggi. Sebbene i pezzi siano molto puliti dopo il processo di lavaggio, è consigliabile risciacquarli in acqua pulita su una "rastrelliera di risciacquo" per rimuovere eventuali residui di acqua di lavaggio.

Le piccole macchine per il lavaggio a ultrasuoni con una capacità di circa 10 litri si sono dimostrate particolarmente utili nelle officine automobilistiche. Vengono utilizzate per la pulizia di piccoli componenti, come gli ugelli di iniezione o, per le auto d'epoca, le parti del carburatore. Spesso, tuttavia, vengono utilizzate anche per lavare gli utensili manuali ricoperti di olio. Questo aumenta notevolmente la sicurezza sul lavoro.