Kärcher Lean Consulting

Lean erleben und verstehen.

Kundennutzen

Durch unsere Kompetenz aus 18 Jahren praktischer Umsetzung von Lean-Management und der Beratung von 20 Produktionswerken weltweit, unterstützen wir Sie effektiv dabei, Ihre Durchlaufzeiten und Bestände nachhaltig zu senken. Die Eliminierung von Verschwendung und der konsequente und zielgerichtete Einsatz von Lean-Prinzipien und Lean-Methoden sind dabei die Schlüsselelemente.

Hierzu trägt entscheidend das Mindset Ihrer Mitarbeiter bei. Dieses Mindset bilden wir in unseren Schulungen aus, die von erfahrenen Trainern durchgeführt und schon von mehr als 4.000 Schulungsteilnehmern besucht wurden.

Wenn auch Sie ein Produktionssystem aufbauen oder Ihr bestehendes Produktionssystem verbessern möchten, lernen Sie in unseren Schulungen die nötigen Elemente in Theorie und Praxis kennen, sodass Sie diese direkt in Ihrem Werk / Bereich ein- und umsetzen können.

Gerne unterstützen wir Sie auch auf Ihrer Lean-Journey mit unserem Consulting und unserer Beratung bei Ihnen vor Ort und sind Ihnen ein nachhaltiger Partner auf dem kontinuierlichen Weg der Verbesserung.

Lean erleben weltweit

Seit der Eröffnung unserer Lean-Academy 2013 konnten mehr als 30 Schulungen am Hauptstandort Winnenden und deutlich über 200 weltweit durchgeführt werden. Inzwischen wurden mehr als 2000 Mitarbeiter geschult. Werksspezifische Trainingsinhalte wurden in Auslandswerken implementiert, sodass unsere Kollegen in Brasilien, China, Mexiko und den USA Lean verstehen lernen.

Die Sicherstellung der Einhaltung unserer Lean-Prinzipien wird mittels regelmäßiger Systemaudits erreicht. Auf diese Weise können wir Standards schaffen und eine kontinuierliche Verbesserung anregen.

Seminar- und Beratungsangebot

Die hier beschriebenen Seminar- und Beratungsangebote binden wir gerne in einen umfassenden Beratungsansatz ein. Mit unserem auf Sie zugeschnittenen Lean Consulting-Ansatz gehen wir dabei auf Ihre spezifischen Bedürfnisse ein.

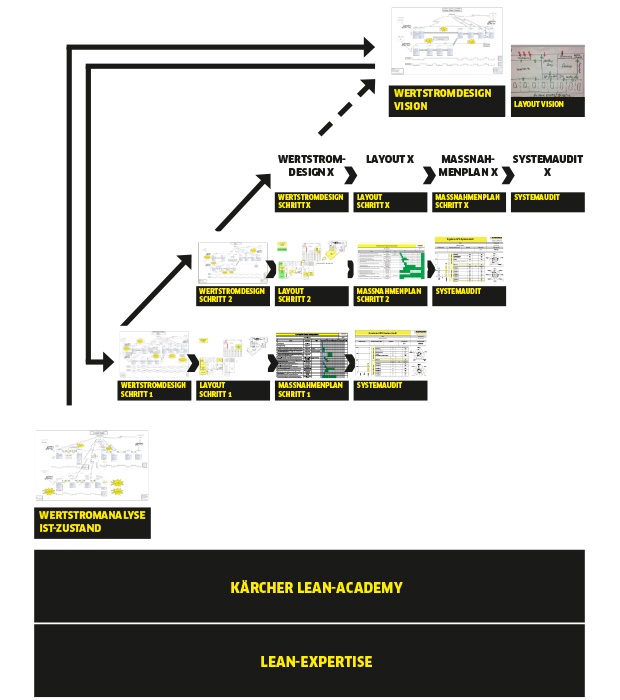

Unsere Lean-Expertise ist die Basis für zielgerichtete Verbesserung. In unserer standardisierten Vorgehensweise erfassen wir dabei zunächst durch eine Wertstromanalyse den Istzustand bestehender Produktions-, Werkslogistik- und Steuerungsprozesse.

Mit Wertstromdesign beschreiben wir dann gemeinsam mit Ihnen eine Vision und einzelne Schritte, um ausgehend vom Istzustand diese Vision zu erreichen. Aus diesen Schritten leiten wir Layouts, Maßnahmenpläne und konkrete KPIs ab, die zur erfolgreichen Umsetzung notwendig sind.

Mit diesem in der Praxis mehrfach erfolgreich erprobten Vorgehen führen wir für Sie gerne Beratungen, Trainings und Workshops zu einzelnen von Ihnen gewünschten bzw. aus Wertströmen abgeleiteten Themen durch.

Experimentelles Lernen

- Theorie

Mittels Präsentationen und Diskussionsrunden erfolgt die stufenweise theoretische Erarbeitung der Lean-Prinzipien Stabilität, Fluss und Pull, basierend auf der Wertstromplanung. - Simulation

Um die Theorie zu vertiefen, vermitteln wir unseren Teilnehmern auf praktische Weise in verschiedenen Simulationen, wie sich Probleme systematisch lösen lassen oder wie sich 5S und Visuelles Management im Alltag auswirken. - Umsetzen

In mehreren Simulationsrunden werden die erarbeiteten Maßnahmen praktisch umgesetzt. Hierbei können die Teilnehmer ihre Kenntnisse über Methoden wie TPM, Kanban, Poka Yoke, SMED, Milkrun, Cardboard Engineering, Line Balancing und viele Weitere vertiefen. - Erleben

Durch die kontinuierliche Verbesserung der Produktionskennzahlen, der Produktionsumgebung und der Produktionsbedingungen erleben die Teilnehmer im realitätsnahen Schulungsumfeld die Wirksamkeit der eingesetzten Prinzipien und Methoden.

Von der Theorie in die Praxis

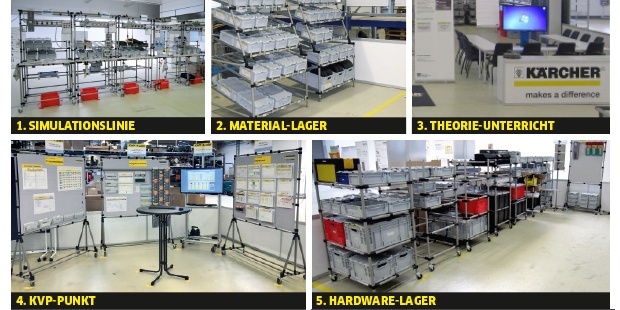

In der Lean Academy verbinden wir Theorie und praktische Umsetzung in einer realitätsnahen Produktionsumgebung. Durch experimentelles Lernen wird nicht nur Wissen vermittelt, sondern es werden auch systematische Zusammenhänge aufgezeigt und Verständnis für Lean Prinzipien geschaffen. So vermitteln wir zielgruppen-orientiertes Know-How zur Reduzierung von Durchlaufzeiten.

Kärcher Lean-Academy

Gemeinsam in kleinen Teams ermöglichen wir Ihnen das experimentelle Lernen der besprochenen Inhalte. So können Sie, entweder als Werker, Logistiker oder Prozessbeobachter, erleben, wie die eingeleiteten Umgestaltungsmaßnahmen greifen.

In anschaulichen Simulationsrunden haben Sie teil an der Reduzierung der Durchlaufzeit und helfen dabei mit, Verschwendung zu reduzieren oder Arbeitsplätze abzutakten. Reflektiert werden diese Schritte anhand detaillierter Prozessanalysen und KPI-Auswertungen. Erleben Sie einige Tage den Ablauf in der Produktion, gemeinsam an unserer Trainingslinie mit den anderen Teilnehmern.

Unsere erfahrenen Trainer vermitteln mittels verschiedener Medien die Schulungsinhalte in Abwechslung mit Ihren Praxisschichten und der Produktion eines echten Kärcher Produkts. Lernen Sie Lean-Production auf eine neue Art und Weise kennen, um nicht nur zu lernen, sondern zu erleben und zu verstehen.

Lean-Consulting

Wir bieten mehr als Training: Mit unserem auf Sie zugeschnittenen Lean-Consulting-Ansatz, gehen wir auf Ihre spezifischen Bedürfnisse ein.

Unsere Lean-Expertise und das in der Lean-Academy vermittelte Wissen dient dabei als Basis für zielgerichtete Verbesserung.

In unserer standardisierten Vorgehensweise erfassen wir dabei zunächst durch eine Wertstromanalyse den Ist-Zustand bestehender Produktions-, Werkslogistik- und Steuerungsprozesse.

Mit Wertstromdesign beschreiben wir dann gemeinsam mit Ihnen eine Vision und einzelne Schritte, um ausgehend vom Ist-Zustand diese Vision zu erreichen.

Aus diesen Schritten leiten wir Layouts, Maßnahmenpläne und konkrete KPIs ab, die zur erfolgreichen Umsetzung notwendig sind.

Zusätzlich zu diesem standardisierten Vorgehen führen wir für Sie auch gerne Beratungen und Workshops zu einzelnen von Ihnen gewünschten Themen durch.

Lean-Consulting-Projekte

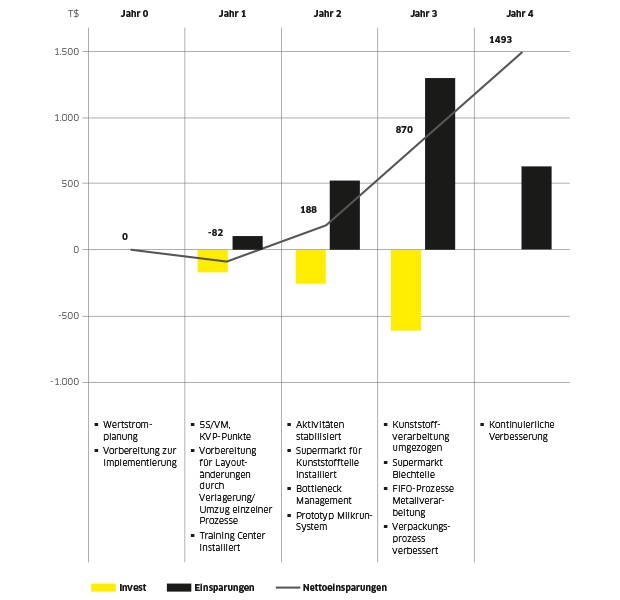

Beispiel: Standort mit 250 Mitarbeitern

Das Ziel bestand in der Lean-Transformation eines Werks um die Durchlaufzeit zu verkürzen, Effizienz und Ausbringungskapazität zu erhöhen und Verschwendung und Kosten zu reduzieren.

Neben den rechts abgebildeten Kosteneinsparungen wurden in den verschiedenen Bereichen des Werkes Verkürzungen der Durchlaufzeiten von 54 bis 95 Prozent erreicht, in der Metallfertigung wurde die Durchlaufzeit von über 200 Stunden auf 10 Stunden verkürzt.

Außerdem wurden die Flächennutzung und das Erscheinungsbild des Werkes verbessert und visuelles Management findet nun sinnvoll und flächendeckend statt. Durch einen täglich gelebten kontinuierlichen Verbesserungsprozess auf der Basis von standardisierten KVP-Punkten wurde die Kommunikation verbessert, Führungskräfte haben nun mehr Zeit auf dem Shopfloor und Mitarbeiter nehmen teil an der stetigen Weiterentwicklung des Werkes. Auch die Sicherheit und die ergonomischen Rahmenbedingungen wurden durch die verschiedenen Maßnahmen im Zuge des Projekts verbessert.

Lean-Production-System

Mit dem Lean-Production-System begeistern wir unsere Kunden durch beste Qualität, kürzeste Lieferzeiten und niedrigste Kosten.

Mit standardisierten und transparenten Prozessen sowie einer hohen Mitarbeitereinbindung in den kontinuierlichen Verbesserungsprozess (KVP) erhöhen wir die Zufriedenheit und Motivation aller Mitarbeiter.

Die Lean-Implementierung zielt darauf ab, schlanke und beschleunigte Prozesse zu erreichen, die ein Minimum an Verschwendung darstellen. Dies betrachten wir ganzheitlich vom Kunden bis zu den Lieferanten.

Dazu greifen wir auf bewährte Prinzipien und Methoden zurück, die wir breit und nachhaltig zur Anwendung bringen.

Downloads

Schulungsbedingungen

Allgemeine Geschäftsbedingungen für Lean Schulungen

Informationen zur Newsletter-Abmeldung

¹ Sie können Ihre Einwilligung zum Erhalt des Newsletters jederzeit durch Anklicken des am Ende eines jeden Newsletters befindlichen Abmelden-Links widerrufen.