Teilereinigung in der Kfz-Werkstatt

Die Reinigung von mit Öl, Fett oder Straßenstaub verschmutzten Teilen ist ein unverzichtbarer Bestandteil bei Reparaturen in der Kfz-Werkstatt. Die Arbeit geht leichter von der Hand, die Arbeitssicherheit wird gesteigert und die Qualität von Motor-, Getriebe- und Fahrwerksreparaturen deutlich verbessert. Für die professionelle Teilereinigung kommen drei Möglichkeiten in Betracht: Hochdruckreiniger, Trockeneisstrahlgeräte und Teilewaschanlagen. Für jedes Reinigungsproblem in der Kfz-Werkstatt gibt es daher eine passende Lösung.

Teilereinigung mit einem Hochdruckreiniger

Für die Reinigung von Fahrzeug- und Motorteilen, wie Zylinderköpfe, Getriebe, Achsen und Räder, eignen sich besonders Hochdruckreiniger. Sie bieten sich immer dann an, wenn bereits ein Waschplatz eingerichtet ist und alle wasserwirtschaftlichen und baulichen Genehmigungen für seinen Betrieb vorliegen.

Für gewöhnlich arbeiten an Waschplätzen, die für die Kfz-Teilewäsche genutzt werden, ausschließlich eingewiesene oder geschulte Mitarbeiter des Kfz-Betriebs. Hierdurch ist die Unfallgefahr erheblich reduziert, sodass auch Heißwasser-Hochdruckreiniger zum Einsatz kommen können. Im Vergleich zu Kaltwassergeräten können sie sehr viel schneller fettige oder ölige Verschmutzungen lösen. Was auch den Verbrauch an Waschchemie und damit die Unterhaltskosten deutlich reduziert.

Stationäre Hochdruckreiniger

Auch wenn nur eingewiesenes Personal den Waschplatz nutzt, sollte die Waschtechnik so ausgelegt sein, dass sie selbsterklärend ist, um Bedienungsfehler sicher auszuschließen. Ein stationärer Hochdruckreiniger ist hier die geeignete Wahl, vor allem wenn der nötige Platz vorhanden ist. Seine Technik kann in einem nicht für alle zugänglichen Technikraum untergebracht werden. Über das separate Bedienterminal am Waschplatz können verschiedene voreingestellte Programme zum Waschen von Kfz-Teilen einfach und ohne Gefahr von Arbeitsunfällen abgerufen werden. Je nach Ausstattung können bei stationären Hochdruckreinigern mehrere Sprühlanzen parallel genutzt werden, so sind verschiedene Mitarbeiter gleichzeitig in der Lage, Teilewäschen durchführen. Vor allem bei hohem Werkstattdurchsatz können so Nadelöhreffekte vermieden werden. Darüber hinaus empfehlen sich stationäre Hochdruckreiniger aufgrund geringerer Rüstzeiten überall dort, wo der Waschplatz täglich mehrere Stunden im Betrieb ist.

Mobile Hochdruckreiniger

Kleinere Werkstätten können zum Waschen von Kfz-Teilen auf mobile Heißwasser-Hochdruckreiniger ausweichen. Sie bieten den Vorteil, platzsparend zu sein, da ein eigener Technikraum nicht notwendig ist. Jedoch muss bei mobilen Geräten immer mit längeren Rüstzeiten gerechnet werden. Auch bergen herumliegende Stromleitungen, Wasser- und Hochdruckschläuche gewisse Unfallrisiken.

Öl, Gas oder Strom?

Bei der Auswahl der passenden Reinigungstechnik stellt sich die Frage, ob der Hochdruckreiniger mit einem Öl- oder Gasbrenner bzw. einem elektrischen Durchlauferhitzer ausgestattet sein soll. Zur Beantwortung ist die Werkstatt-Infrastruktur − die Strom-, Gas- oder Ölversorgung − und deren Leistungsfähigkeit zu prüfen. Bei Wassererhitzung mit Gas oder Öl muss bei stationären Geräten eine Anschlussmöglichkeit an einem Kamin vorhanden sein.

Vielfältiges Zubehör

Die Auswahl des Zubehörs hängt vom geplanten Einsatz und gewünschten Wascherfolg ab. Schaumlanzen, rotierende Waschbürsten, Kurzlanzen oder Sprühvorsätze mit unterschiedlichen Strahlwinkeln sind bestens für die Kfz-Teilereinigung geeignet. Idealerweise lassen sich Druck und Temperatur des Wassers entsprechend der Art der Verschmutzungen direkt an der Lanze oder am Hochdruckreiniger regeln, so können ölige oder fettige Verschmutzungen durch Erhöhung der Waschwassertemperatur leichter entfernt werden.

Bei Bedarf: Waschchemie

Bei sehr hartnäckigen Verschmutzungen kommt zusätzlich Waschchemie zur Anwendung. Stark alkalische Reiniger eignen sich besonders für hartnäckige ölige und fettige Verschmutzungen. Saure Reiniger kommen bei mineralischen Verschmutzungen, wie Kalk oder Mörtel, zum Einsatz.

Die Waschchemie sollte keinesfalls den Leichtflüssigkeits- bzw. Koaleszenzabscheider in seiner Wirkungsweise beeinträchtigen.

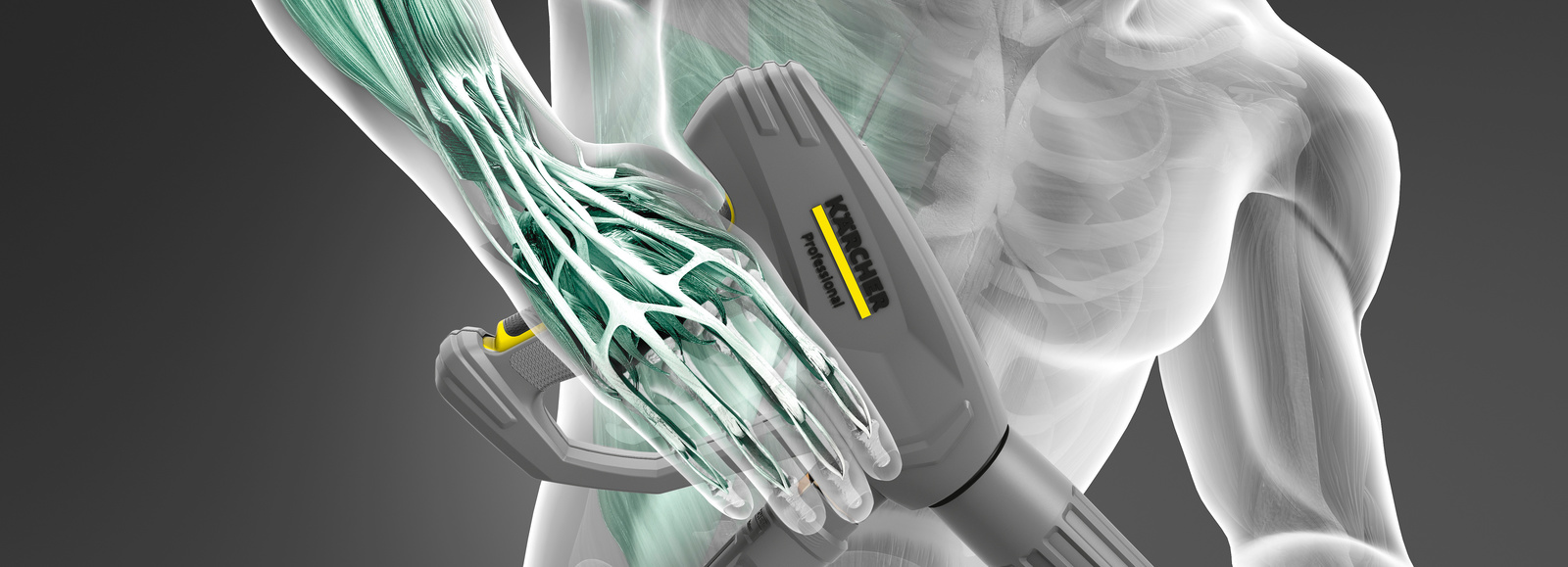

Ergonomie bei der Teilereinigung

Unabhängig davon, ob ein stationärer oder mobiler Hochdruckreiniger zur Teilewäsche zum Einsatz kommt, ist auf die Ergonomie der Werkzeuge und des Zubehörs zu achten. Körperliche Schäden, die durch zu hohe, dauerhafte Belastungen entstehen, lassen sich so zuverlässig vermeiden. Auch werden Ermüdungserscheinungen vermieden, die die Fehlerwahrscheinlichkeit und somit die Verletzungsgefahr erhöhen.

Bei der Auswahl der Hochdruckpistole sollten daher ergonomische Modelle bevorzugt werden, etwa solche, die die Rückstoßkraft des Hochdruckstrahls dazu nutzen, die Haltekraft für den Auslösegriff und gleichzeitig die der Totmannschaltung auf ein Minimum zu reduzieren. Auch automatische Schlauchtrommeln, die ein manuelles Auf- und Abrollen überflüssig machen, sind sehr nützlich. Sie minimieren zudem deutlich die Stolpergefahr und tragen zum effizienten Arbeiten bei. So verkürzen Schlauchtrommeln, speziell, wenn sie mit Schnellverschlüssen für den Lanzenwechsel ausgerüstet sind, den zeitlichen Aufwand des Auf- und Abrüstens deutlich.

Eine erhebliche Arbeitserleichterung bei der Teilewäsche ist auch ein sogenannter Waschtisch. Auf ihm können Teile fixiert werden, sodass sie bei der Hochdruckwäsche nicht weggedrückt werden. Auch sind gute Waschtische höhenverstellbar. Damit lassen sie sich individuell auf eine optimale Arbeitshöhe einstellen. Zur Arbeitserleichterung und -sicherheit tragen auch sogenannte Deckenkreisel bei – vor allem, wenn sie über einem Waschtisch angebracht sind. Sie führen den Schlauch zentral von oben um das Waschobjekt herum, ohne dass schwere Schläuche gezogen bzw. nachgetragen werden müssen.

Teilereinigung mit Trockeneis

Trockeneisstrahlen ist ein effektives Partikelstrahlverfahren, mit dem sich hartnäckige Verschmutzungen von unterschiedlichen Materialien schonend entfernen lassen. Vor allem in Kfz-Werkstätten oder Aufbereitungsbetrieben hat sich die Trockeneisreinigung bei komplexen und empfindlichen Bauteilen in den letzten Jahren bewährt. So kommt das Verfahren von der Polsterreinigung im Auto über die Reinigung von Motorräumen bis hin zu restauratorischen Arbeiten an Oldtimern immer öfter zum Einsatz. Der Vorteil dieser Technik liegt vor allem in der rückstandslosen Reinigung: kein Abwasser, keine Chemie und keine Strahlmittelreste.

Wie funktioniert’s?

Die Reinigung mit Trockeneis ist vergleichbar mit herkömmlichen Sandstrahlverfahren, jedoch sehr viel schonender. Die 1 bis 4 Millimeter großen Trockeneispellets werden im Trockeneisstrahlgerät in einem Vorratsbehälter vorgehalten. Beim Strahlen werden sie dann mithilfe einer Dosiereinrichtung zur Pistole und Düse weitergeleitet und dort mit Pressluft auf maximal 150 m/s beschleunigt. Die Austrittsgeschwindigkeit kann dabei über den Pressluftdruck, der zwischen 0,7 und 10 Bar liegen kann, und auswechselbare Hochleistungsdüsen an der Strahlpistole geregelt werden. Beim Auftreffen der Trockeneispellets auf die zu reinigende Oberfläche zieht sich die Verschmutzung durch die starke Unterkühlung (−79 °C) zusammen und versprödet. Es entsteht eine sogenannte Thermospannung, und Schmutz oder Beschichtungen lösen sich von der Oberfläche. Mithilfe der nachfolgend auftreffenden Pellets werden diese dann abrasiv vollständig abgetragen. Bei diesem Vorgang kommt hinzu, dass das CO2 schlagartig in die Gasphase übergeht und sein Volumen um das 400-Fache vergrößert, die sogenannte Sublimation. Das reißt zusätzlich Schmutz oder Beschichtungen von der Oberfläche. Nach der Reinigung bleibt nur der abgetragene Schmutz in trockener Form zurück. Er kann leicht zusammengekehrt und im (Sonder-)Müll entsorgt werden.

Vielfältige Möglichkeiten für Trockeneisstrahlen

Da beim Trockeneisstrahlen nichts nass wird, müssen Bauteile, wie Motorteile oder Elektrikkomponenten, nicht mehr ausgebaut oder gesondert geschützt werden. Das spart Arbeitszeit und Geld. Bei richtiger Anwendung wird die Oberfläche nicht beschädigt, wie gelegentlich bei anderen Strahlmethoden. Teure Oberflächennachbehandlungen, wie sie beim Sandstrahlen oft nötig sind, entfallen somit völlig. Auch thermischer Verzug ist beim Trockeneisstrahlen bei fachgerechter Anwendung ausgeschlossen, da die Oberflächenabkühlung lediglich 5 °C, maximal aber 20 °C beträgt. Selbst bei Aufgaben, die bisher unmöglich oder nur mit hohem Zeitaufwand zu bewältigen waren, wie die Entfernung von Kaugummiresten oder Fettflecken, schafft Trockeneisreinigen Abhilfe. Bei der Kfz-Aufbereitung sind es vor allem Armaturenbretter, Teppiche, Verkleidungen und Motorinnenräume, die sich makellos reinigen lassen.

Strenge Organisation

So einfach, wie diese Methode in der Anwendung ist, muss beim Trockeneisstrahlen streng darauf geachtet werden, dass die Trockeneispellets frisch sind. Ansonsten nimmt die Reinigungsleistung stark ab und die Pellets sublimieren zu Gas. Sogar in geeigneten Kühlboxen sind sie nur wenige Tage lagerbar. Aus diesem Grund sind Trockeneispellets, die in großen Hydraulikpressen, sogenannten Pelletizern, für den unmittelbaren Verbrauch hergestellt werden, direkt nach Lieferung zu verbrauchen. Die Arbeitsorganisation in der Kfz-Werkstatt muss hierauf abgestimmt sein, soll es zu keinen Verzögerungen oder Qualitätseinbußen bei der Teilereinigung kommen.

Neue Lösungen

Es gibt jedoch bereits ein Trockeneisstrahlgerät, das Trockeneis selbst erzeugen kann – und zwar genau dann, wenn die Reinigung erfolgt, und nur in der benötigten Menge. An Logistik werden lediglich 2 Dinge benötigt: flüssiges CO2 als Ausgangsmaterial, das verlustfrei in einer Flasche am Gerät gelagert werden kann, sowie ein Druckluftnetz mit einem leistungsstarken Kompressor. Dieses Gerät ist daher für den Einsatz in Kfz-Werkstätten jeder Größe bestens geeignet.

Schulungen

Obwohl der Einsatz von Trockeneis sehr einfach ist und in Anwenderschulungen schnell erlernt werden kann, birgt das Verfahren gewisse gesundheitliche Risiken, die es zu vermeiden gilt. Zum einen benötigt der Anwender einen geschlossenen Schutzanzug mit Sichthelm, um vor umherfliegenden Schmutzpartikeln geschützt zu sein, zum anderen ist der Gehörschutz sehr wichtig. Bei der Anwendung kommt es wegen der hohen Druckluftströme in Kombination mit der Sublimation des CO2 zu einer sehr hohen Geräuschentwicklung. Aus diesem Grund sollte Trockeneisstrahlen nicht im Freien stattfinden, da die unmittelbare Nachbarschaft hierdurch starke Lärmbeeinträchtigungen erfährt. Idealerweise geschieht Trockeneisstrahlen in eigens dafür vorgehaltenen schallisolierten und belüfteten Hallen.

Umweltschutz

Der zusätzliche Mehraufwand beim Trockeneisstrahlen kann sich für Werkstätten, die hohe Abwassergebühren bezahlen müssen, rechnen. Da kaum Abwasser anfällt, lassen sich die Unterhaltskosten von Öl- und Koaleszenzabscheidern deutlich senken. Letztlich belastet Trockeneisstrahlen deutlich weniger als andere Verfahren die Umwelt. Sogar das für das Strahlen notwendige CO2 ist ein Abfallprodukt aus der Chemieindustrie oder von Kraftwerken und muss nicht extra für das Trockeneisstrahlen hergestellt werden.

Trockeneisstrahlen

Trockeneisstrahlen ist ein effektives Partikelstrahlverfahren, um hartnäckige Schmutzbeläge von unterschiedlichen Trägermaterialien zu entfernen. Vor allem auf komplexen und empfindlichen Oberflächen hat sich die Trockeneisreinigung auch in Kfz-Werkstätten oder Aufbereitungsbetrieben bewährt – von der Polsterreinigung im Auto über die Reinigung von Motorräumen bis hin zu restauratorischen Arbeiten an Oldtimern. Der Vorteil dieser Technik liegt vor allem in der rückstandslosen Reinigung: kein Abwasser, keine Chemie und keine Strahlmittelreste.

Teilewaschanlagen und –reiniger

Neben Hochdruckreinigern und Trockeneisstrahlen haben sich in Kfz-Werkstätten für die Reinigung von Motor-, Getriebe- und Antriebsstrangteilen auch sogenannte Teilewaschanlagen und -reiniger bewährt. Bei diesen Geräten werden manuelle Teilereiniger von automatischen Teilewaschanlagen unterschieden.

Manuelle Teilewäsche

Bei manuellen Geräten handelt es sich um Waschwannen, die in einem geschlossenen Kreislauf Reinigungsflüssigkeit nutzen. Damit der Anwender verschmutzte und ölige Motor- und Getriebeteile einfach reinigen kann, pumpt nach Einschalten des Geräts eine elektrische Pumpe die Reinigungsflüssigkeit durch einen an einem Schlauch angeschlossenen Waschpinsel. Das verschmutzte Teil wird dann manuell mit dem flüssigkeitsdurchfluteten Waschpinsel gereinigt. Die Flüssigkeit fließt dann von der Waschwanne zu einem Filter, bevor sie erneut durch den Waschpinsel gepumpt wird. Ist das Teil sauber, kann es für einige Minuten zum Abtropfen in der Waschwanne belassen werden. Danach ist es sofort einbaufertig.

Dieses System bietet den Vorteil, dass nur sehr wenig Reinigungsflüssigkeit verloren geht. Lediglich mit Verdunstungsverlusten muss gerechnet werden, die sich mit gelegentlichem Nachschütten von Reiniger leicht ausgleichen lassen. Auch lässt sich die Reinigung bedarfsorientiert durchführen. Selbst das Waschen von Kleinteilen in speziellen Waschkörben und mit kleinen abgewinkelten Waschpinseln ist möglich. Einige Geräte sind hierfür sogar mit einer sogenannten „Wasserhahnfunktion“ ausgerüstet, bei der anstatt durch den Reinigungspinsel die Waschflüssigkeit durch einen regulierbaren Hahn austritt. So lassen sich dann auch kleinste Kfz-Teile leicht reinigen.

Biologische Teilereiniger

Je nach Häufigkeit der Wäschen muss die Reinigungsflüssigkeit in Teilereinigern regelmäßig gewechselt werden. Das ist teuer und aufwendig, da bis zu 100 Liter Reiniger entsorgt werden müssen. Bei modernen Teilewaschanlagen wird der Reiniger über Nacht biologisch im Vorratstank der Teilewaschanlage gereinigt. Hierzu wird unter der Waschwanne die verschmutzte Reinigungsflüssigkeit durch ein mit speziellen Bakterien geimpftes Vlies geführt. Die Bakterien lösen sich aus dem Vlies und brechen in der Reinigungsflüssigkeit Öle und Fette enzymatisch auf. Das Ergebnis ist eine nach rund 12 Stunden völlig regenerierte Reinigungsflüssigkeit. Durch eine automatisch geregelte Heizung im Tank wird die Regeneration noch beschleunigt. Zusätzlicher Effekt: Die warme Reinigungsflüssigkeit löst schneller Öle, Fette und Wachse von verschmutzten Kfz-Teilen.

Manuelle Waschtische mit biologischem Reinigungskreislauf sind ideal für kleinere Werkstätten mit gelegentlichem Teilewaschbedarf. Da die Geräte auf Rollen stehen, können sie überall dort eingesetzt werden, wo Waschbedarf in der Werkstatt besteht. Zudem zeichnen sich die Geräte vor allem durch geringe Unterhaltskosten aus.

Automatische Teilewäsche

In großen Kfz-Werkstätten mit hohem Reparaturdurchsatz muss die Teilereinigung schnell und effizient sein. Sogenannte automatische Teilewaschanlagen helfen, bei Reparaturen den gewünschten Durchsatz zu erreichen. Ähnlich wie bei der manuellen Wäsche werden die zu reinigenden Teile zunächst in einen Waschkorb gelegt. Danach wird die Waschwanne mit einem Deckel hermetisch verschlossen und die Reinigung kann gestartet werden. Vergleichbar mit einer Geschirrspülmaschine werden die Teile mit rotierenden Hochdruckdüsen und speziellen Reinigungsflüssigkeiten gewaschen. Bei einigen Geräten dreht sich der Waschkorb über starre Düsen. Je nach Typ und Größe der Teilewaschanlage lassen sich zudem über Waschprogramme Temperatur, Düsendruck und Länge des Waschvorgangs regulieren. Bei sehr hartnäckigen Verschmutzungen kommt zusätzlich spezielle Waschchemie in Kombination mit sehr hohen Waschtemperaturen von bis zu 80 °C zur Anwendung. Für jede Art von Verschmutzung gibt es Universal- oder Spezialreiniger. Einsatz und Regulierung sollte möglichst einfach über die Teilewaschanlage erfolgen, um Fehl- oder Überdosierungen zu vermeiden.

Vorteile der automatischen Teilewäsche:

Große Kfz-Teilewaschanlagen sind in der Lage, in einem Waschgang weit über 100 Kilogramm Teile zu waschen. Und dies dank niedriger Ladekante auch gesundheitsschonend für Mitarbeiter. Die automatische Teilewäsche ist damit sehr effizient. Sie rechnet sich vor allem für Betriebe, die mehrere Hundert Kilogramm Kfz-Teile am Tag waschen müssen. Vor allem die regelmäßige Entsorgung der Reinigungsflüssigkeit und die Wartung der Teilewaschanlage, wie Filterwechsel und Reinigung des Tanks, sind Posten, die es bei der Amortisierung zu beachten gilt. Um die Standzeit der Reinigungsflüssigkeit zu verlängern, können einige Teilewaschgeräte mit einem sogenannten Skimmer ausgestattet werden. Der Skimmer befördert auf der Reinigungsflüssigkeit schwimmendes Öl in den Ölauffangbehälter. Das so separierte Öl lässt sich dann in deutlich kleineren Mengen entsorgen.

Teilereinigung mit Ultraschall

Eine besonders umweltfreundliche Teilewäsche ist die Ultraschallreinigung. Die verschmutzten Teile liegen hierzu in einer milden warmen Reinigungsflüssigkeit und werden dabei hochfrequentem Ultraschall ausgesetzt. Dabei entstehen in der Flüssigkeit Billionen implodierender Kavitationsblasen, die durch ihre Implosionen den Schmutz von der Oberfläche der Teile reißen. Dies geschieht meist unter Verzicht auf aggressive Chemikalien und mechanische Zusätze. Auch tiefsitzender kleinporiger Schmutz wird so von der Oberfläche entfernt. Doch ganz ohne Chemie kommt diese Methode auch nicht aus. Um die Reinigungswirkung zu beschleunigen, bieten einige Gerätehersteller Spezialspülmittel an. Zusammen mit einer Heizung für das Ultraschallbad verringert sich so die Waschzeit deutlich. Dies kann vor allem für Werkstätten mit hohem Reparaturdurchsatz sehr wichtig sein.

Große Ultraschall-Reinigungsbäder sind in der Lage, komplette Motorenteile und Räder zu reinigen. Hierzu befinden sich dann mehrere Hundert Liter Waschbad im Gerät. Das Beladen mit Teilen erfolgt bei Großgeräten häufig über eine hydraulische Hebevorrichtung. Mit ihrer Hilfe wird der Korb mit den Teilen im Ultraschallbad abgesenkt und nach der Wäsche wieder angehoben. Das Waschwasser kann für ca. 400 Wäschen genutzt werden. Obwohl die Teile nach dem Reinigungsvorgang sehr sauber sind, empfiehlt es sich, sie auf einem sogenannten Spülrost nochmals mit klarem Wasser nachzuspülen, um Waschwasserreste zu entfernen.

Besonders bewährt haben sich in der Kfz-Werkstatt kleine, etwa 10 Liter fassende Ultraschallbad-Reinigungsgeräte. Sie werden zur Reinigung von kleinen Bauteilen, wie zum Beispiel von Einspritzdüsen und im Oldtimerbereich von Vergaserteilen, eingesetzt. Aber auch ölverschmierte Handwerkzeuge werden mit ihnen gerne und oft gewaschen. Das erhöht die Arbeitssicherheit deutlich.